DENSO är världsledande inom dieselteknologi och var 1991 den första originalutrustningstillverkaren (OE) av keramiska glödstift och var pionjär inom common rail-systemet (CRS) 1995. Denna expertis fortsätter att göra det möjligt för företaget att hjälpa fordonstillverkare runt om i världen att skapa allt mer lyhörda, effektiva och pålitliga fordon.

En av nyckelegenskaperna hos CRS, som har spelat en stor roll för att leverera effektivitetsvinsterna som är förknippade med den, är det faktum att den arbetar med bränslet under tryck. I takt med att tekniken har utvecklats och motorns prestanda har förbättrats, har trycket på bränslet i systemet ökat, från 120 megapascal (MPa) eller 1 200 bar vid introduktionen av första generationens system, till 250 MPa för ett nuvarande fjärde generationssystem. För att visa den dramatiska inverkan som denna generationsutveckling har gett, har den jämförande bränsleförbrukningen minskat med 50 %, utsläppen med 90 % och motoreffekten upp med 120 %, under de 18 åren mellan en första och fjärde generationens CRS.

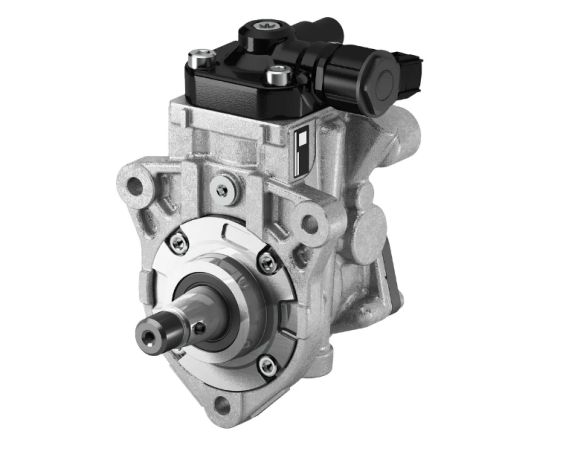

Högtrycksbränslepumpar

För att fungera framgångsrikt vid så höga tryck förlitar sig CRS på tre viktiga element: bränslepumpen, injektorerna och elektroniken, och dessa har naturligtvis alla utvecklats med varje generation. Så de ursprungliga HP2-bränslepumparna som främst användes för personbilssegmentet i slutet av 1990-talet, har gått igenom flera inkarnationer för att bli de HP5-versioner som används idag, 20 år senare. Till stor del drivs av motorns kapacitet, de finns tillgängliga i enkel (HP5S) eller dubbelcylindrig (HP5D) varianter, med deras utloppsmängd styrd av en förslagskontrollventil, som säkerställer att pumpen bibehåller sitt optimala tryck, oavsett om motorn är belastad. Vid sidan av HP5-pumpen som används för personbilar och kommersiella fordon med mindre kapacitet, finns HP6 för sex till åtta liters motorer och HP7 för kapaciteter över det.

Bränsleinsprutare

Även om bränsleinsprutarens funktion inte har förändrats genom generationerna, har komplexiteten i bränsletillförselsprocessen utvecklats avsevärt, särskilt när det gäller spridningsmönstret och spridningen av bränsledropparna i kammaren, för att maximera förbränningseffektiviteten. Men det är hur de kontrolleras som fortsätter att genomgå den största förändringen.

När världsomspännande emissionsstandarder blev allt strängare, gav rent mekaniska injektorer plats för solenoidstyrda elektromagnetiska versioner, som arbetade med sofistikerad elektronik för att förbättra deras prestanda och därför minska utsläppen. Men precis som CRS har fortsatt att utvecklas, så har injektorn också, för att uppnå de senaste utsläppsstandarderna, har deras kontroll behövt bli allt mer exakt och behovet av att svara på mikrosekunder har blivit absolut nödvändigt. Detta har lett till att Piezo-injektorer har kommit in i striden.

Istället för att förlita sig på elektromagnetisk dynamik innehåller dessa injektorer piezokristaller, som när de utsätts för en elektrisk ström expanderar och bara återgår till sin ursprungliga storlek när de laddas ur. Denna expansion och sammandragning sker på mikrosekunder och processen tvingar bränsle från injektorn in i kammaren. På grund av det faktum att de kan agera så snabbt, kan Piezo-injektorer utföra fler insprutningar per cylinderslag än en solenoidaktiverad version, under högre bränsletryck, vilket förbättrar förbränningseffektiviteten ytterligare.

Elektronik

Det sista elementet är den elektroniska hanteringen av insprutningsprocessen, som vid sidan av analysen av många andra parametrar traditionellt mäts med hjälp av en trycksensor för att indikera trycket i bränsleskenans matning till motorstyrenheten (ECU). Men trots att tekniken utvecklas kan bränsletryckssensorer fortfarande misslyckas, vilket orsakar felkoder och i extrema fall fullständigt tändningsavstängning. Som ett resultat var DENSO banbrytande för ett mer exakt alternativ som mäter trycket i bränsleinsprutningssystemet genom en sensor inbäddad i varje injektor.

DENSO:s Intelligent–Accuracy Refinement Technology (i-ART) är baserad på ett kontrollsystem med sluten slinga en självlärande injektor utrustad med en egen mikroprocessor, vilket gör det möjligt för den att autonomt justera bränsleinsprutningsmängden och timing till deras optimala nivåer och kommunicera detta information till ECU. Detta gör det möjligt att kontinuerligt övervaka och anpassa bränsleinsprutningen per förbränning i var och en av cylindrarna och gör att den även självkompenserar över sin livslängd. i-ART är en utveckling som DENSO inte bara har införlivat i sin fjärde generation piezoinjektorer, utan även valt ut solenoidaktiverade versioner av samma generation.

Kombinationen av högre insprutningstryck och i-ART-teknik är ett genombrott som hjälper till att maximera motorns prestanda och minska energiförbrukningen, vilket ger en mer hållbar miljö och driver nästa steg i dieselutvecklingen.

Eftermarknaden

En av de stora konsekvenserna för den europeiska oberoende eftermarknaden är att även om reparationsverktyg och -tekniker är under utveckling för DENSO:s auktoriserade reparationsnätverk, finns det för närvarande inget praktiskt reparationsalternativ för fjärde generationens bränslepumpar eller injektorer.

Därför, även om fjärde generationens CRS-service och reparation kan och bör utföras av den oberoende sektorn, kan bränslepumpar eller injektorer som har gått sönder för närvarande inte repareras, så måste de ersättas med nya delar av matchande OE-kvalitet som tillhandahålls av välrenommerade tillverkare, t.ex. som DENSO.

Posttid: 2022-08-08